使用热风回流炉钎焊绝缘子成品率达到92.5%

微波组件中绝缘子焊接时,要求具有高的气密性、良好的接地钎透性,而传统热台与热吹风共同作用钎焊绝缘子的方法成品率低。研究发现,热台与腔体接触面积小会导致微波腔体局部受热,达不到钎料熔点;进行热吹风辅热时,钎料融化时间长且流布严重。使用热风回流炉钎焊绝缘子可实现对产品整体均匀加热,缩短钎料回流时间,焊接成品率达到92.5%。

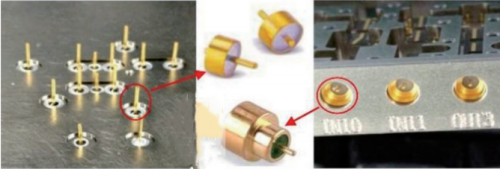

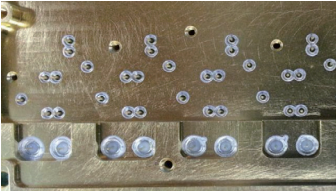

微波组件作为航空航天等领域的重要电子设备组件,向着高可靠性、高集成度、高气密性的趋势发展。微波组件中一般包含多个作为信号输入与输出端口的玻璃绝缘子(如图1所示),其中高频绝缘子起到微波信号的传输通道的作用,低频绝缘子起到馈电端口的功能。微组装时,对绝缘子提出了气密性、接地钎透性等要求,即:通过壳体与连接器构成的气密封装,使内部电路与外部环境隔绝,尤其是在包含了大量裸芯片的微波电路中,必须保护电路免受外界恶劣环境的影响;接地效果上要求钎透率高,以保证较小的插入损耗和电压驻波比。

图1 钎焊后的绝缘子

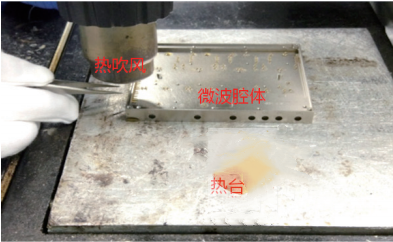

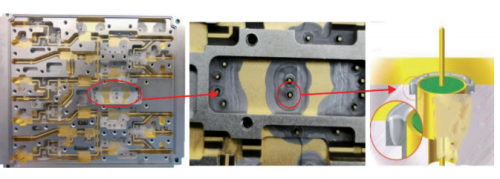

为了达到上述理想的装配效果,微波组件上的绝缘子电连接器大量采用钎焊技术进行装配,即通过合适的焊料完全密封连接器和工件装配孔之间的间隙。目前,大部分微波组件绝缘子的钎焊均为预置锡铅焊环+手工热台焊接的方式(如图2所示)。由于操作者的熟练度和经验的不同导致绝缘子焊接的可靠性、一致性和外观存在巨大差异,易出现绝缘子短路、歪斜、气密性差等缺陷。

图2 手工焊接绝缘子

01 影响绝缘子钎焊成品率的因素

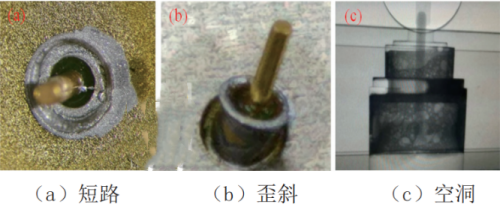

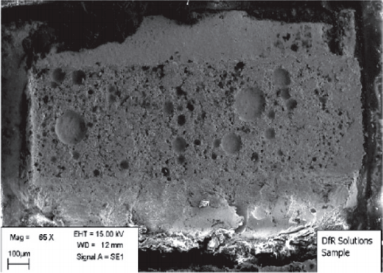

手工热台钎焊绝缘子一次焊接成品率只有75%,易出现绝缘子气密性差、短路、歪斜、空洞等缺陷,如图3所示,不合格类型占比见表1。以上故障绝缘子的返修耗时长、成功率低,为提高焊接成品率,本文对相关影响因素进行如下分析。

图3 绝缘子焊接缺陷

表1 不合格类型占比

![]()

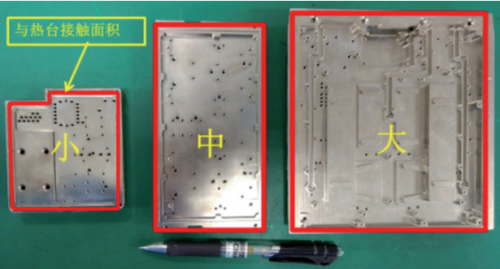

1.1 热台与腔体接触面积小

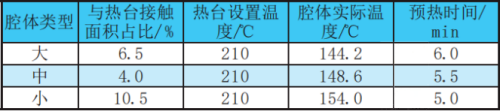

手工热台钎焊绝缘子时,需先将微波腔体置于热台上进行预热,再进行热吹风辅热。如图4所示,将热台温度设置为180 ℃,测量大、中、小三种微波腔体与热台的接触面积占比、腔体的实际温度,结果见表2。大、中、小三种腔体与热台的接触面积占比分别为6.5%、4.0%、10.5%。由于微波腔体多为正反面开腔结构,在热台上预热时只有很窄的侧壁与热台接触,因此热量主要通过辐射而非传导的方式对腔体加热,导致腔体的最高温度均低于180 ℃,无法达到钎料的熔点,需要额外的热吹风辅助加热。

图4 大、中、小三种典型腔体

表2 腔体与热台接触面积占比

1.2 热吹风局部加热方式不当

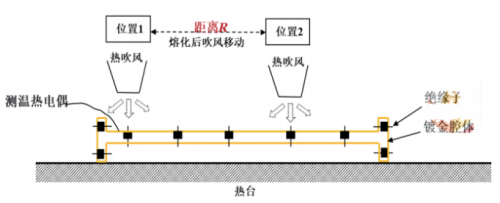

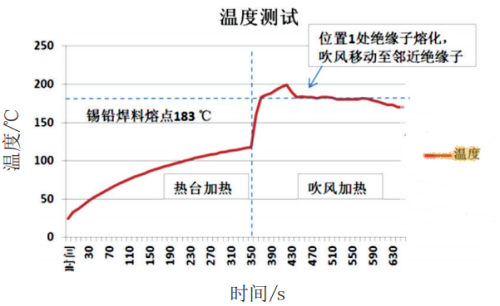

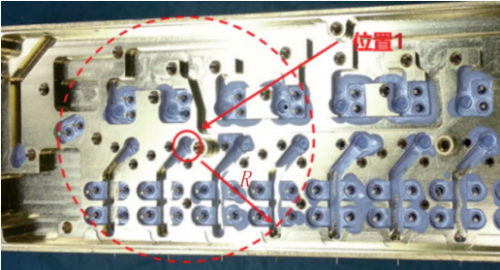

为测量腔体在热吹风下的实际温度,根据实际焊接流程,如图5所示,将某微波腔体置于170 ℃热台,将测温仪热电偶压于腔体上表面的位置1处,测试曲线如图6所示。每10 s读取一次温度数据。加热360 s后上表面温度升至117.5 ℃,开始使用400 ℃热吹风局部加热,70 s后当前绝缘子表面的预置焊料熔化,热吹风开始吹相邻的下一处绝缘子,此时测温热电偶继续测温和读数,直到热吹风移动至位置2(与位置1的距离R为6 cm),测温热电偶读数为179 ℃,基本可以判断位置1焊料此时已开始凝固。通过温度测试可知,位置1处绝缘子熔化后,吹风在对距离其6 cm范围内的其余绝缘子加热时,该处绝缘子焊料几乎一直处于熔化状态,如图7所示。以某微波腔体为例,位置1处6 cm范围内约有48颗绝缘子,单颗加热时间以10 s计算,该处绝缘子处于熔化阶段的时间将可能达到480 s。

图5 热台和吹风焊接测温示意图

图6 热台和热吹风加热的温度测试曲线

图7 样件加热融化范围

对于镀金腔体,由于锡铅焊料中的锡与金之间会形成大量金属间化合物,存在“金脆问题”,容易在焊缝形成大量孔洞,如图8所示。因此,焊料长时间熔化后极易导致焊缝变脆并产生大量孔洞,导致气密性难以满足。对于镀镍腔体,长时间加热导致助焊剂挥发失去活性,暴露在空气中的锡铅焊料易被氧化,影响钎料的流动性,导致钎料的填隙能力下降,另外松散的氧化渣使空气更容易停留在熔融得钎料内,更容易使焊缝产生孔洞。

图8 Au-Sn钎焊后的孔洞

当使用热吹风对微波腔体加热时,一方面加热区域不可控,造成邻近绝缘子的钎料长时间处于融化状态;另一方面加热不均匀,造成腔体“内冷外热”,焊料更易在腔体表面大面积流布,导致绝缘子与安装孔之间填隙焊料量减少,进而造成焊缝漏气,如图9所示。此外,流布的焊料造成元器件的装配位置不平,影响后续装配。

图9 焊锡流布

02 提高绝缘子焊接成品率方法

由于微波腔体的正反面开腔结构,热台的加热效率低,而高温吹风加热则导致一定范围内的钎料融化时间过长和流布严重,进而造成绝缘子焊接的各型缺陷。针对以上原因,需要选择整体控温加热的方法,提高绝缘子焊接成品率。

2.1 整体控温设备选择

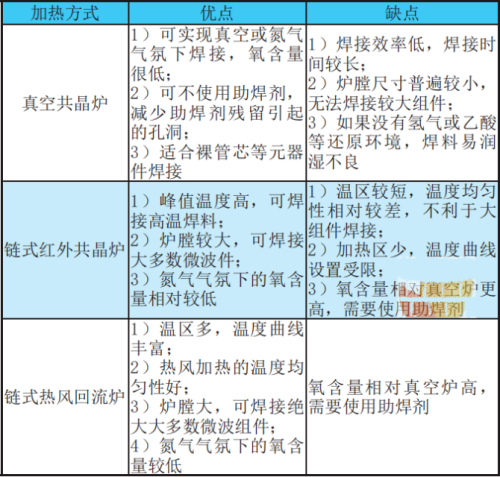

整体控温加热方式通过调整温度曲线,可缩短焊料融化时间,防止金脆和孔洞的产生。满足整体加热的方式主要有真空共晶炉、链式红外共晶炉、链式热风回流炉,各加热方式的优缺点见表3,通过综合对比效率和适应性,链式热风回流炉更适合微波腔体的绝缘子焊接。

表3 整体加热方式对比表

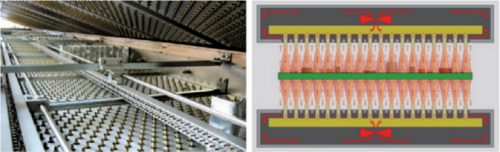

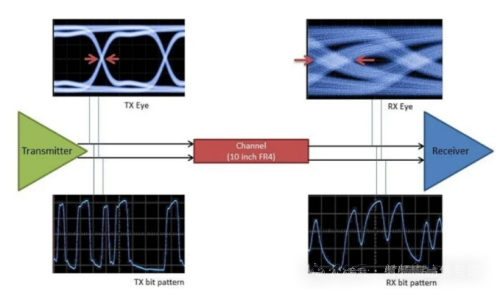

链式热风回流炉的炉膛结构和加热原理如图10所示,目前已广泛用于SMT。热风回流炉不仅通过热风对组件整体加热,而且通过对各温区的温度设置和调整可获得优化的回流曲线。

图10 热风回流炉结构及炉温分布

2.2 回流参数设置

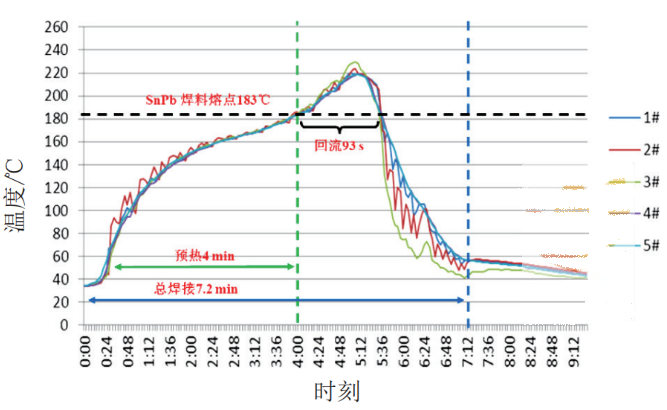

为测试微波腔体在热风回流炉中的温度分布情况,将5根热电偶分别置于某微波腔体的上面、下面、两侧与绝缘子孔内并连接测温仪,通过调整各温区的温度、风速、链速,获得如图11所示的回流曲线。从图中可看出,腔体5个位置的温度曲线基本重合,表明回流炉整体加热效果理想;4 min内,腔体的温度整体上升到183 ℃以上,预热时间短;该曲线高于183 ℃的回流时间为93 s,在推荐的回流时间范围内(60~120 s);整体焊接时间为7.2 min (共5件)。因此,该曲线较为适合该腔体的焊接。

图11 微波腔体各处温度曲线

2.3 回流效果检查

采用图11所示的回流曲线进行焊接,产品焊接外观如图12所示,焊料、助焊剂流布范围较窄,焊接后助焊剂仍有部分残留,焊点光亮。共焊接5件样品,检漏均通过,气密性明显提升。通过约500件微波腔体产品的焊后成品率和不合格现象统计,气密性差数量明显减少,成品率达到92.5%,即使用回流炉后,绝缘子焊接成品率得到较大提升。

图12 热风回流炉焊接样件外观

03 结论

通过对影响绝缘子钎焊成品率原因研究发现,热台与腔体接触面积小导致微波腔体局部受热,达不到钎料熔点;进行热吹风辅热时,导致钎料融化时间长与流布,最终导致绝缘子焊接气密性差。使用热风回流炉钎焊绝缘子可实现对产品整体均匀加热,缩短钎料回流时间,焊接成品率达到92.5%。

来源:电子工艺技术

关注微博

关注微博 关注微信

关注微信 关注公众号

关注公众号 关注抖音号

关注抖音号