天华中威科技微波小课堂_微波多功能组件一体化焊接工艺方法

随着产品不断向小型化和高集成度的方向发展,微波多功能组件的应用越来越普遍。大多数多功能组件内部密集程度非常高,如包含不同电路板的叠层焊接,多种不同材质和厚度的电路板、水平接插件、垂直接插件、各种表贴元器件同时焊接,以及后道工序的功率芯片、普通芯片装配、引线键合等,因涉及的工序太多,需要分温度梯度进行焊接。使用常规的装配工艺,电路板、高频绝缘子接插件等的焊接精度和一致性差,生产效率低,并且高散热要求的大功率芯片焊接一般需要使用传统的Sn63Pb37或相近熔点的焊料,会与表贴元器件的焊接温度重合导致表贴元器件焊点二次熔化,使产品可靠性下降。为了给芯片装配预留更多的装配梯度,必须优化电路板、接插件、表贴元器件的焊接工艺,减少温度梯度,防止焊接芯片时发生二次重熔的现象

本文从产品的可制造性设计、工艺设计、工装设计等方面入手,研究一种一体化焊接工艺,通过规范设计细节、优化焊接工艺、改进焊接工装,达到合并焊接工序、减少温度梯度、降低操作难度、提高生产效率、提升装配质量的目的。

1、可制造性设计优化

微波多功能组件因需实现的功能较多,且体积较小,因此一般情况下会导致内部密集程度很高。典型的多功能复杂组件壳体正反面均有空腔,正面腔有不同厚度的多层板、微波板,隔墙、表贴元器件及各类芯片,并且多层板上还需要叠加焊接微波板;反面腔有电路板、元器件及芯片;壳体水平方向有微波绝缘子、加电针、SMA、SMP、微矩形电连接器等接插件;壳体垂直方向有微波绝缘子、加电针、SMP等接插件。从结构上看,该组件需要焊接的部件太多,为了提升焊接一次成功率,需要在设计上进行优化。

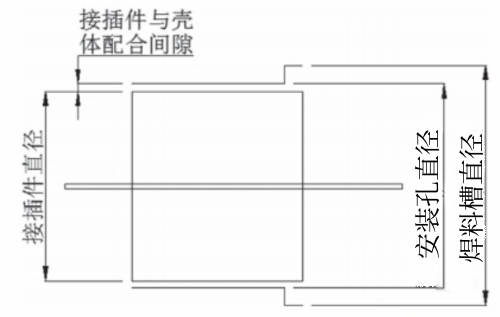

1.1 接插件与壳体安装孔尺寸优化

接插件与壳体安装孔之间的配合关系对焊接状态有较大影响。配合间距过大,会导致焊接后焊料偏少,缝隙或空洞较大,影响焊接可靠性;配合间距过小,会导致接插件塞入壳体孔时太紧或塞入困难。为了解决该问题,需要根据接插件尺寸对配合间隙进行设计,具体结构如图1所示,要求既能保证接插件顺利放入壳体安装孔,又可确保焊料熔化后,迅速填满焊缝,无明显空洞或缝隙。同时还需要在壳体安装中上设计焊料槽,用于存放焊料,既能精确控制焊料量,提升焊接一致性,又能提升产品的密封性能,但焊料槽的尺寸必须与壳体上的安装孔、接插件外径相匹配,否则会出现焊料量不合适的现象。

图1 绝缘子安装孔及焊料槽示意图

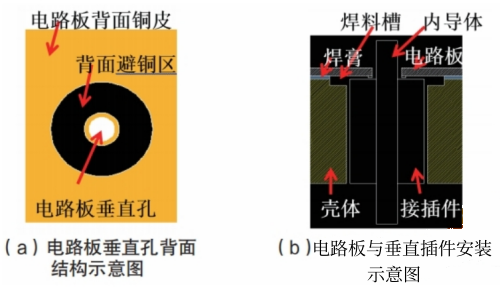

1.2 电路板避铜优化

电路板避铜主要是为了避免焊接后的短路风险,特别是垂直绝缘子与电路板同时焊接时,垂直绝缘子内导体与电路板垂直孔互联位置一旦避铜范围不够,就会导致焊接时焊料溢出,短路概率非常大。因此,需要对电路板垂直孔背面焊接处进行避铜优化,一般要求为:Φ避铜≥Φ接插件壳体安装孔。具体要求如图2所示,其中:图2(a)为电路板垂直孔背面结构示意图,由背面铜皮、避铜区和垂直金属化孔组成;图2(b)为电路板与垂直接插件安装要求示意图。通过对电路板进行避铜优化,可以有效避免焊接短路的情况。

图2 电路板垂直孔与垂直接插件配合安装要求

2、工艺设计

微波多功能组件一般会用到功率较大的芯片,对散热有较高要求,需要用熔点较高的焊料焊接,一般使用有铅焊料如Sn63Pb37,为了防止芯片焊接时焊料重熔,需要前面工序使用的焊料的熔点高于Sn63Pb37,一般选择无铅焊料如Sn96.5Ag3Cu0.5。因此需要同时将正面腔和反面腔内的多层板、微波板、隔墙、水平接插件、垂直接插件和表贴元器件等使用无铅焊料焊接在组件上,为了比较好的实现同时装配这么多分部件,需要合理的安排装配方法。

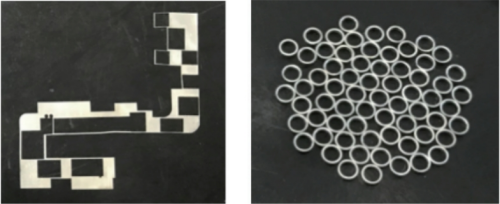

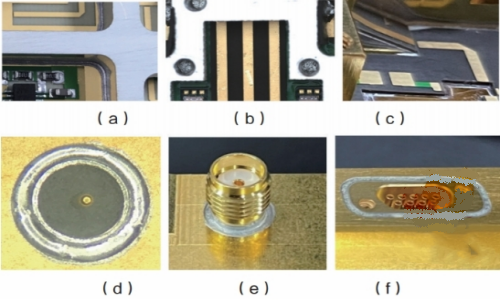

具体方案为:多层板正面的表贴元器件、微波板和隔墙使用钢网印刷焊膏,表贴元器件使用自动贴片(可点涂贴片红胶固定元器件),多层板背面与金属壳体焊接的位置使用自带助焊剂的焊料片,如图3(a)所示,水平接插件和垂直接插件使用自带助焊剂的焊料环,如图3(b)所示。装配时先将自带助焊剂的焊料片放入金属壳体对应位置,然后将正面已印刷好焊膏、使用自动贴片机贴好元器件的多层板背面朝下,放置在焊料片上,然后依次把微波板、隔墙放置在多层板上。接插件装配时先在壳体对应安装孔内放入接插件,然后在焊料槽里放入自带助焊剂的焊料环。使用工装固定好电路板、隔墙、接插件等分部件后进行回流焊接。

图3 焊料片和焊料环示意图

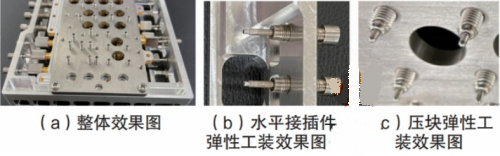

3、工装设计

微波多功能组件由于结构紧凑、内部密集程度高、焊接温度梯度受限等原因, 需要一次焊接的部件非常多,因此对工装也提出了更高的要求,传统的工装已无法满足实际使用要求。特别是不同电路板厚度不一样,还有电路板、隔墙等叠加焊接,并且接插件等也都需要使用工装固定,焊接时可能会出现电路板不贴合或接插件安装不到位。为了解决这一问题,需要对工装进行重新设计和优化,即:电路板可以使用压块和弹性顶针相结合的方法,顶针内部有弹性装置,顶针前端在一定压力下可以自由伸缩约2 mm,同时顶针后端有螺纹,可以调节高度,该工装可以作为通用部件广泛应用各类复杂组件的一体化工装中。具体使用时压块压在电路板上,弹性顶针抵住压块,弹性顶针固定在专用一体框架上,可以确保在弹性作用下,电路板焊接面始终紧密贴合,同时弹性顶针在专用框架上的位置可以根据需要进行调整,确保不同高度上的电路板都能被压到。接插件也可以通过弹性顶针进行固定,该弹性顶针也固定在专用一体框架上。一般情况下,只需要压块、弹性顶针、专用一体框架三部分组装成一体化工装就可以满足复杂组件的装配要求。

图4所示的是微波多功能组件经上述优化并安装好一体化工装后的效果图,工装主要包括一体化框架、压块、弹性顶针等部件,能够实现多块电路板、隔墙等叠加焊接,同时也能满足有高度差的电路板,垂直及水平接插件、元器件等部件的同时焊接。

图4 一体化工装效果图

由于增加了一体化工装,组件整体热容增加较多,所以回流焊曲线中需要适当延长保温时间,根据组件结构不同,一般需要延长1~5 min,因网带的速率是整体调整,因此需要通过增加保温阶段的温区数量来延长保温时间。以使用Sn96.5Ag3Cu0.5无铅焊料、十二温区回流炉的回流焊曲线为例,调整后可供参考的温区分布为:1~2温区为预热区,3~7温区为保温区,8~10温区为回流区,11~12温区为冷却区,不同结构的产品可根据实际情况在此基础上进行优化,一般情况能够满足多功能组件的回流焊接要求。

图5为微波多功能组件焊接后局部效果图,其中:图5(a)为多功能组件多层电路板、元器件、隔墙同时叠层焊接图;图5(b)为多层板、微波板、隔墙同时叠层焊接图;图5(c)为不同高度电路板(含斜坡微波电路板)同时焊接图;图5(d)~图5 (f)为多功能组件接插件焊接图。可以看出,通过优化可制造性设计、工艺设计、工装设计后,使用一体化焊接工艺装配的产品一次性成功率高、一致性好、对操作人员依赖小、焊接状态良好、焊料量可控。

图5 微波多功能组件焊接后局部效果图

4、结论

1)通过优化微波多功能组件中接插件安装孔尺寸和电路板微带避铜设计,可以提高多功能组件的可制造性。

2)通过优化工艺设计,合并焊接温度梯度,采用一体化装配工艺,结合钢网印刷、自动贴片、焊料片、焊料环的使用,可以有效简化微波多功能组件的装配流程,提升生产效率和装配一致性。

3)通过优化工装,采用一体化弹性工装,可以有效解决微波多功能组件在装配过程中存在的电路板叠加焊接、焊接面存在高度差等问题,减少装配过程对人的依赖,降低产品的装配难度。

关注微博

关注微博 关注微信

关注微信 关注公众号

关注公众号 关注抖音号

关注抖音号