[技术前沿]异质集成氧化镓:下一代高性能功率半导体器件的新基石

功率半导体器件作为高效电能控制和转换装置的核心器件,从其诞生之初,便作为电力电子技术的“幕后英雄”持续推动人类社会蓬勃发展。从个人电脑到数据中心,从电动汽车到铁路运输,再到日益成长的风电、光伏等新兴能源产业,功率半导体在电力生产、传输、储能和日常应用全链条发挥着重要作用。

近年来,随着全球气候变化和能源价格增长,能源利用效率正成为电子设备更新迭代的关键指标,主导电子设备电能转换的高性能功率器件也因此愈发受到社会关注。据预测,未来全球80%的电能都将经由以功率半导体为基础的电力电子设备进行处理,先进功率半导体技术因此成为各国竞相发展的关键战略方向之一。

随着中国在双碳战略、能源电子等相关领域的持续投入,功率半导体产业在国内已进入实质性快速发展阶段。在推动现有硅基、碳化硅基功率器件技术国产替代之外,布局先进技术自主创新已成为我国功率半导体进一步发展的重要方向和抢占未来国际市场的重要策略。功率半导体发展主要围绕器件工艺、集成和材料迭代升级这一主线,其中半导体材料的革新对于行业具有颠覆性影响。以碳化硅、氮化镓、氧化镓为代表的(超)宽禁带半导体相比于传统硅材料在开关效率、尺寸、频率等功率器件关键性能指标上优势明显;其中,氧化镓具有能带更宽、耐压更强、功耗更低等优势,有望推动功率器件变革和升级换代。基于技术成熟度和潜在成本优势,业界普遍认为氧化镓是最有希望快速实现产业化的超宽禁带半导体材料,全球主要研究机构以及龙头半导体企业已开始提前布局氧化镓功率半导体技术。特别地,美国等国家近年来相继对氧化镓相关技术进行出口管制;我国也在政策上高度重视氧化镓技术,将其列入“十四五”国家重点研发计划、中国工程院战略性新材料以及多省市重点产业规划。发展氧化镓相关技术,对于我国在功率半导体技术上取得国际领先具有重要意义,也是我国通过自主创新引领未来功率半导体产业的重要战略机遇。

氧化镓功率半导体的优势与局限

相较于传统硅材料以及碳化硅、氮化镓等宽禁带半导体,基于氧化镓的功率半导体器件在高压、体积、功耗等关键器件指标方面优势突出。在电学特性方面,凭借其超宽带隙特性(4.8 ~

5.1 eV),氧化镓的击穿场强理论上可以达到8 MV/cm,是硅的20倍以上,氮化镓的2.5倍、碳化硅的3倍多;同时,氧化镓功率器件品质因子(如直流低损耗Baliga品质因子等)明显优于碳化硅、氮化镓等。因此,在功率器件上使用氧化镓可显著提升器件输出电流密度和功率密度,有望推动下一代高压大功率电子设备的快速发展。在材料制备方面,氧化镓单晶可基于相对简单的技术合成,其缺陷密度相较碳化硅晶圆低至少3个数量级,可有效提升后续产品良率。同时,大尺寸氧化镓晶圆制备技术正在快速发展,目前国际上已突破6英寸晶圆尺寸,低成本、大尺寸晶圆技术有望成为氧化镓行业爆发拐点。

尽管氧化镓半导体优势突出,但其应用于功率器件仍面临材料热导率偏低的难题,严重制约了氧化镓功率器件工作性能。具体而言,相比于常见于功率器件中的硅和碳化硅半导体,氧化镓的热导率仅为硅的20%、碳化硅的10%。低热导率使得氧化镓器件工作时产生的热量无法从衬底得到有效耗散,从而导致器件结温急剧上升、性能严重退化。因此,低热导率已成为制约氧化镓在功率器件应用方面的最大瓶颈之一,也是国内外氧化镓技术研究攻关的核心方向。

探索更具发展前景的氧化镓衬底散热技术

氧化镓材料自身存在剧烈的声子-声子散射,导致其热导率较低。在不改变其物理性质的前提下,将氧化镓薄膜与其他高导热衬底集成是提升器件散热性能的有效方法。在这方面,过往研究主要基于两条技术路线:一是在高导热衬底上进行氧化镓薄膜异质外延生长,然而异质外延受限于衬底晶格适配度,通常难以实现高质量薄膜,进而影响器件性能;二是将氧化镓衬底进行减薄后与其他衬底集成,但机械减薄过程难以精确控制、容易造成衬底损坏,且其界面质量较差,使得氧化镓界面热阻过高,无法有效提高器件散热。

在多项国家科研计划的支持下,西安电子科技大学郝跃、韩根全研究团队(以下简称“团队”)与合作者们深入探索氧化镓半导体器件散热的关键科学问题,基于离子注入-键合剥离技术提出氧化镓异质集成衬底新工艺,并在氧化镓晶圆制备和高性能功率器件全流程工艺上取得重要进展。

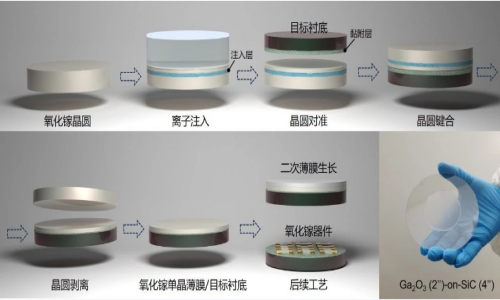

以“氧化镓薄膜-高导热衬底”异质集成为出发点,团队结合氧化镓单晶材料特性,大幅改进传统离子注入-键合剥离技术,在离子注入剂量、键合方法以及剥离温度等关键参数方面进行协同优化,成功开发出一套专用于氧化镓单晶晶圆的互补金属氧化物半导体(CMOS)工艺兼容的智能剥离技术。该技术方案工艺流程大致包括:首先对原始氧化镓单晶晶圆进行H+离子注入,通过调节工艺参数在氧化镓内部产生深度可控、易于剥离的离子注入层,之后进行目标衬底(如碳化硅、硅等)与氧化镓晶圆对准和直接键合,使得氧化镓表面薄膜与目标衬底牢固结合;经上述工序得到稳固键合后的“氧化镓-目标衬底”晶圆对,随后再进行特殊工艺处理,使得氧化镓薄膜沿着H+离子注入层解离,即可将所需氧化镓单晶薄膜从氧化镓晶圆上剥离,实现“氧化镓-目标衬底”晶圆级异质集成。除了可实现氧化镓薄膜与高导热衬底集成这一重要目标以外,该技术在衬底材料不受晶格匹配限制、被剥离氧化镓晶圆可循环使用方面具有独特优势,可进一步发展更为复杂的高质量氧化镓薄膜结构和降低氧化镓使用成本。

基于该技术,团队首次在国际上基于碳化硅和硅衬底创新制备了大尺寸、高导热氧化镓异质集成晶圆(见图1),目前已成功实现2寸和4寸氧化镓异质集成晶圆。经系统表征,异质集成氧化镓薄膜晶体质量、电导率与氧化镓单晶衬底相当,薄膜转移率高于95%、厚度不均匀性小于2%、表面粗糙度低于0.2纳米,材料整体散热性能远优于同期报道的同质外延氧化镓薄膜,且接近于衬底材料(如碳化硅)的散热水平。通过选取合适的氧化镓单晶薄膜厚度,可在异质集成晶圆上基于氧化镓薄膜直接进行晶体管器件制备,无需再一次进行功能层薄膜外延。另一方面,基于异质集成衬底的单晶氧化镓模板层,也可以进行晶格相似材料的高质量薄膜二次外延,从而制备更为复杂的器件结构。

氧化镓异质集成晶圆制备流程图与氧化镓(2英寸)/碳化硅(4英寸)异质集成晶圆照片

基于异质集成晶圆实现高性能功率器件

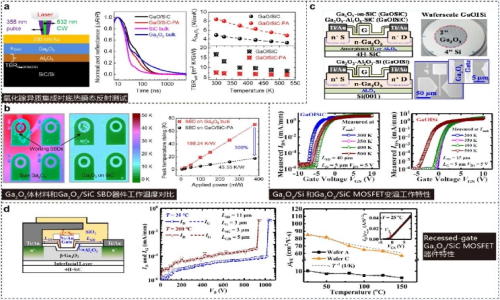

团队针对氧化镓异质集成晶圆进行了详细的散热性能测试与评估。通过瞬态热反射测试并结合有限元模型拟合测试曲线,可提取氧化镓异质集成晶圆热导率和界面热阻等关键信息,如图2a所示。通过对比氧化镓/碳化硅异质集成晶圆和氧化镓晶圆的导热参数,可以得出结论:氧化镓/碳化硅异质集成晶圆的热扩散速率几乎与碳化硅衬底相当,远高于氧化镓体材料。同时,通过理论分析,团队发现经过特殊工艺界面处理的氧化镓异质集成薄膜导热机制由常规的声子-缺陷散射转变为本征声子-声子散射,大幅提高了异质集成结构的散热性能。为了验证异质集成晶圆的散热效果,团队对氧化镓肖特基二极管(SBD)进行了表面工作温度红外测试。从图2b可以看出,基于氧化镓/碳化硅异质集成结构的器件工作时表面温度变化很小,且呈现均匀的温度分布。相比之下,在相同偏置功率的情况下,氧化镓体材料SBD器件表面最高工作温度是异质集成器件的400%,证明氧化镓异质集成结构对于器件散热性能具有显著提升效果。

功率晶体管是氧化镓未来应用的主要器件形式,团队基于异质集成结构开发了高导热氧化镓异质集成晶体管制备工艺,实现了增强型与耗尽型器件。经测试,器件展现出优异的温度稳定性,高温可靠性远高于传统氧化镓体材料同质外延晶体管。如图2c所示,在测试温度由室温升高到500 K

的情况下,实验结果表明基于硅和碳化硅衬底的高导热氧化镓异质集成晶体管在开态、关态电流以及电流开关比上几乎没有变化;相比之下,同期报道显示基于氧化镓单晶衬底的同质外延氧化镓晶体管通常在测试温度升高到400 K左右时即出现明显的性能退化,其电流开关比对比室温结果甚至降低近5个数量级,使得器件在高温下工作失效。进一步地,团队基于Ga₂O₃/SiC异质集成晶圆开发Recessed-gate晶体管器件,成功实现上千伏击穿电压与高迁移率。受益于异质集成晶圆的独特特性,以上高性能器件在200℃高温环境下仅显示出微弱的性能退化,见图2d。团队的这项工作有力证明了基于高导热异质集成衬底的氧化镓晶体管可有效克服因强烈自热效应导致的晶体管器件性能退化问题,为高性能氧化镓晶体管提供了一种可行的解决方案,对推动氧化镓功率半导体技术的应用有积极作用。

氧化镓异质集成结构助推器件散热:(a)针对氧化镓异质集成晶圆的热瞬态反射测试;(b)氧化镓/碳化硅与氧化镓体材料SBD器件表面温度对比;(c)基于氧化镓异质集成结构的晶体管器件变温电学特性;(d)Recessed-gateGa203/SiC晶体管的电学特性。(图片来源:ACS Appl. Electron Mater.,2022,4:494-502;Fundamental Res.,2021,1:691-696;IEEEInternational Electron Devices Meeting (IEDM).2019.12.5.1-12.5.4;lEEE Trans. ElectronDevices,2022,69,1945; lEEE Trans. ElectronDevices,2021,68:1188

未来,功率半导体将继续深刻影响世界电力电子系统,相关变革性技术的出现将快速推动能源电子新一轮创新发展。团队将继续瞄准国家重大需求以及国际功率半导体技术前沿方向,基于异质集成晶圆技术,力争推动我国氧化镓半导体材料、器件、下游应用相关技术的自主可控发展,为能源电子、双碳战略等重点领域提供更多助力。

本文刊登于IEEE Spectrum中文版《科技纵览》2024年3月刊。

关注微博

关注微博 关注微信

关注微信 关注公众号

关注公众号 关注抖音号

关注抖音号