天华中威科技微波小课堂_400G光收发模块优化设计

为了进一步提高光模块光学耦合效率和出光光功率,设计和优化了400G光收发模块,使用带有透镜的无源器件作为光学耦合的重要部件,以提高耦合效率;

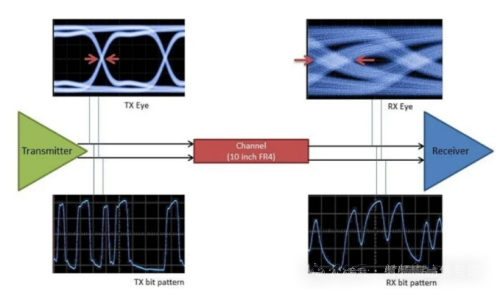

采用输入/输出缓冲区信息规范(IBIS)模型对光模块的高频电路进行分析与优化;

最后,对光模块进行了光学设计、链路仿真和测试。

测试结果表明:设计的光收发模块眼图较为清晰,光眼图抖动为2.3ps左右,各个通道具有较好的一致性,202s内无误码;信号传输100m后,未出现丢包情况,系统性能比较稳定。

1、光模块总体设计

光模块的整体光电布局及结构示意图如图2所示。在模块的制作中,使用高精度贴片机将Driver、TIA、VCSEL和PD芯片贴在印制电路(PCB)上,然后通过高精度键合机对各芯片进行连接,以实现电路信号的连通。在键合过程中,通过降低键合金线的拱高,从而在很大程度上缩短了键合金线的长度,减小了高速信号反射的影响。在发射端,将Driver芯片VCSEL芯片的上表面置于同一水平面上;在接收端,将TIA芯片、PD芯片的上表面置于同一个水平面上,从而能够有效地缩短键合金线的长度。电芯片所在的镀金面至PCB背面有数个通孔直接将热量传递到PCB背面开孔,同时在背面填充高导热系数的散热材料与金属管壳相接触,以达到最理想的散热通道;另外,在各电路芯片与金属管壳的缝隙处填充高导热系数的散热材料,实现良好的热管理性能。在完成光路芯片与电路芯片的键合后,使用增加了透镜处理的无源器件对发射端和接收端进行一体式光耦合封装,以此来完成光引擎的气密性封装。与不带透镜的无源器件相比,使用该种增加透镜的无源器件的耦合效率可提高10%~15%。

2、 光模块的高频电气与光学设计

2.1 光模块的PCB设计

整个模块的PCB采用10层板结构,其中4层用于高频差分线,另外6层用于参考层及直流层。本文使用阻抗计算软件(Polar SI9000)和3D信号仿真软件HFSS来对高频差分线进行阻抗计算,并进行了模拟仿真测试(在外层差分结构下,100Ω阻抗差分线宽为4mil,间距为8mil),在PCB的制作过程中,高频差分信号层的板材必须选用低介电常数的高速专用板材,比较常用的是罗杰斯或者松下M6,另外,为了确保各叠层的物理对称性,避免因受热不均而导致PCB发生形变问题,需要对板材进行对称处理。本文设计的光模块中的参考层和直流走线层采用普通的FR4材料。

2.2 高频线路分析与优化

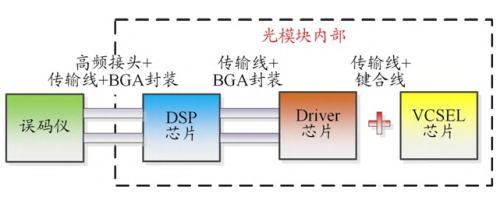

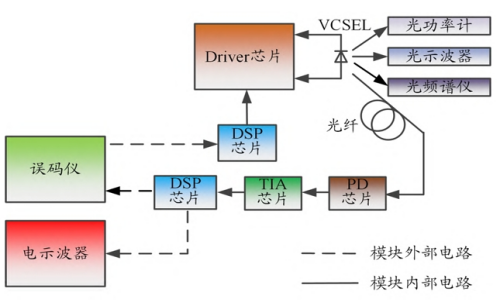

本文采用输入/输出缓冲区信息规范(IBIS)模型进行仿真设计。在光模块发射端结构中,误码仪产生26.5625Gbaud 的高速差分信号,通过带宽为40GHz的电缆及超小型高频接头(2.92连接器)连接到光模块的测试电路板上,通过测试电路板上的小尺寸可插拔-双倍密度(QSFP-DD)连接器传输到光模块内部的DSP芯片。在光模块内部,DSP芯片对高速信号数据进行恢复、整形后传输到Driver芯片,Driver芯片对信号进行放大,并驱动VCSEL芯片产生光信号。发送端等效电路结构框图如图3所示。

图3 发送端封装等效电路示意图

高频优化结果表明:发射和接收共32组高速差分线均能达到3dB的带宽且大于35GHz的高频要求(实际使用带宽不超过20GHz),所有高频线路的阻抗值控制在100Ω(误差精度为1Ω),高频线路的回波损耗值全部小于-15dB。此外,VCSEL芯片通过差分键合线与Driver 芯片相连,键合线使用的是常规直径为25μm的金线,最长的一条键合线从500μm缩短到280μm,插损值降低了0.3dB。

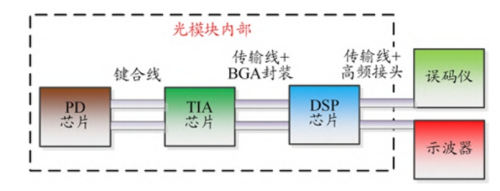

图4 接收端封装结构框图

2.3 光学设计

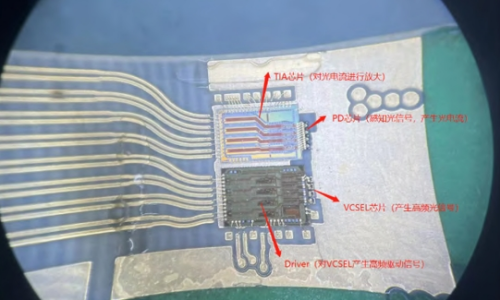

光模块贴片键合成品图如图5所示。使用贴片机将Driver 芯片、TIA 芯片按照设计的贴片位置标记位进行阵列贴片,确保2种芯片贴片位置误差小于3μm,以此来保证产品的精度及光学耦合的稳定性。在Driver芯片、TIA 芯片完成贴片后,进行VCSEL芯片、PD芯片的贴片,使其分别对应Driver芯片和TIA芯片的工作区域,并按照GSG的管脚位置进行标记对齐,贴片误差小于3μm。完成贴片后,根据仿真中得出的金线长度及角度进行键合机参数设置, 对所有管脚进行键合,至此便完成了芯片与PCB的键合工作。

图5 光模块贴片键合成品图

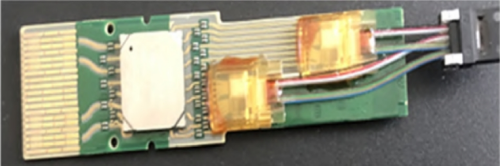

完成键合后,本文使用高精度耦合机对模块进行有源耦合,耦合工作分2次进行:一次耦合一组阵列贴片的Driver、TIA芯片(使用光功率计检测4通道TX的发射出光功率,使用软件检测4通道RX的接收响应度),当发射和接收的检测指标同时达到最大值时,进行Lens点胶固定;另一次以同样的方式对另一组芯片进行耦合固定。本文制作的400G光收发模块实物如图6所示。

图6 400G光收发块结构实物图

3、光模块仿真

3.1 光模块链路仿真结构

图7是光模块链路仿真结构示意图。在发射端,VCSEL在Driver芯片的驱动下发出一束光,Driver芯片输出的高速射频信号对光信号进行调制后输出。通过使用光功率计、光示波器主光频谱仪,可获取光信号的平均光功率(Pawg)、消光比(ER)和波长等重要参数。在进行模块自环或交叉测试时,实纤在接收端接收到光信号后,经过PD、TIA、DSP等芯片的一系列信号处理,将信号传递到电示波器上,即可观察转化后的电信号眼图并分析信号质量;将该电信号输入到误码仪的RX端口,即可在误码仪上读取实时误码率,以判断模块的传输质量是否达到国际标准要求。

图7 光模块仿真链路结构示意图

3.2 模块测试

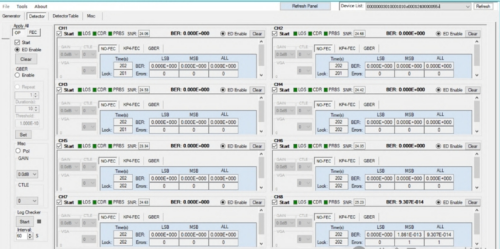

图9 光模块测试误码率图

4 总结

本文对400G光模块的结构和高频电路进行了系统的设计,并使用专业软件进行了优化。测试结果表明:与不带透镜的无源器件相比,使用这种增加透镜的无源器件可将耦合效率提高10%~15%;高频线路优化后的回波损耗值全部小于-15dB,插损降低了0.3dB;光收发模块的眼图清晰,抖动约为2.3ps,各通道具有较好的一致性,202s内无误码;信号传输100m后,误码率小于1E-12,模块的总功率为9.8W,达到国际标准要求。

关注微博

关注微博 关注微信

关注微信 关注公众号

关注公众号 关注抖音号

关注抖音号