[科普]几种微纳器件(MEMS)加工技术

1965 年,Intel公司创始人之一Gordon Moore 在整理数据时发现了一个惊人的趋势:芯片集成的晶体管的数量每年增加一倍。他把这一现象发表在题为“Gramming More Compnents Onto Integrated Circuits”的报告中,这就是著名的摩尔定律。后来根据集成电路的实际发展情况,在1975年IEEE电子组件大会上,Moore把“每年增加一倍”修改为“每两年增加一倍”。在此基础上,Intel 首席执行官David House又将时间周期改为18个月。现在一般把摩尔定律表述为“集成电路上可容纳的晶体管数目,大约每隔18 个月便增加一倍”。

虽然摩尔定律最初是对集成电路发展趋势的归纳总结,但自其提出后,随着其预言不断的获得验证,它反过来开始牵引整个集成电路行业的发展,引导着半导体产业长期规划和目标设定。

在信息技术飞速发展的今天,如果期望在固定空间内实现更多的功能,就需要各种功能的微型化和集成化器件。

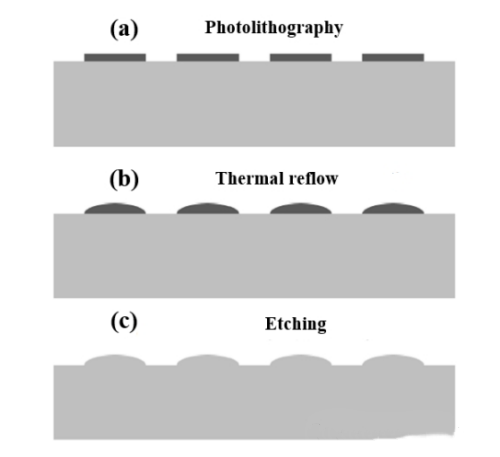

随着微纳制造技术的不断发展,已经开发了很多种微光学器件的制备方法,主要有紫外曝光技术、电子束曝光技术、纳米压印技术和聚焦离子束刻蚀技术等等。

这些微纳制造技术在加工效率,加工精度,加工流程的复杂程度等方面存在比较大的差异。本部分将简单介绍目前主流的微纳加工技术的加工能力以及各自的特点。

(1)紫外曝光技术

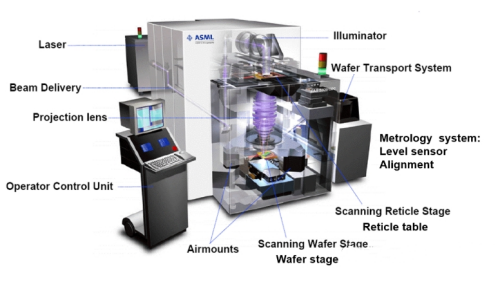

紫外曝光技术通常被称为光刻技术,是目前制造大规模集成电路和半导体器件的核心技术。其基本组成包括了光源系统,掩模板系统,样品工作台和控制系统等。

其中光源系统是紫外曝光设备中最重要的组成部分,决定了紫外曝光的精度。通过特定的紫外波段曝光、显影和刻蚀等工艺流程,将掩模板上制定的集成电路图案刻写在硅基片上。

集成电路的结构通常是多层的,后续曝光的图形需要和前面已经刻蚀的图形对齐,这要求非常高的套刻精度。紫外曝光技术具有大面积加工、易操作、重复性好等优点,半导体工艺和科学研究中有着广泛的应用。

然而紫外曝光技术难以制备任意复杂的三维微结构,需要多次曝光和刻蚀,并且掩模板制作过程繁琐,导致加工周期变长,加工成本急剧上升。

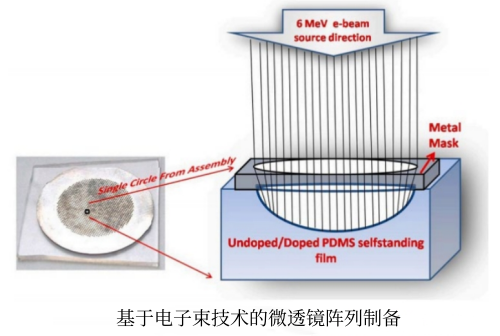

(2)电子束曝光技术

电子束曝光技术是用电子束加工精细化结构的技术。电子束质量大,波长很小,因此电子束曝光技术具有非常高的加工精度,加工分辨率通常为1nm到10 nm。

电子束曝光技术有着超高的精度并且无需掩模板,微光学器件加工中具有不可替代的作用。

但因其高昂的价格和较慢的加工速度,无法大规模制造微光学器件。此外,在曝光过程中存在电子散射,邻近效应等复杂现象,这对设备前期调试和人员的操作培训有相对高的要求。

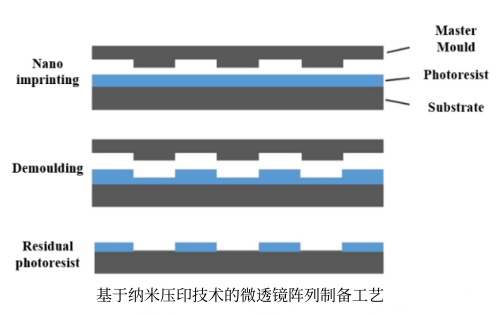

(3)纳米压印技术

前面介绍的紫外曝光技术和电子束曝光技术能够实现高精度的加工,在小批量的生产中和科学研究中被广泛应用。然而由于其设备昂贵复杂,加工效率低,使其无法应用在大批量生产中。

而纳米压印技术的出现正是为解决大规模制造问题,并且凭借其高效率、低成本和大面积制备的优势弥补了曝光技术的缺点。

纳米压印技术的原理是将制备好的模板放置在聚合物材料上,然后通过紫外光或者热固化等方式,形成和模板一样的结构,加工精度可达5 nm,被广泛应用于微光学器件,生物芯片,传感器和超密度存储等领域。

纳米压印的不足之处在于只能在大而平整的表面制造二维结构,无法制作复杂三维结构,并且只能加工热塑料和光刻胶等有机聚合物材料,无法对硬质材料进行加工。

(4)聚焦离子束刻蚀技术

聚焦离子束刻蚀技术是在装有液态离子源的离子柱顶端加上一个强电场,导引出带有正电荷的离子,通过离子柱中可控的偏转装置,将高能离子束聚焦到目标样品的表面,通过精确控制离子束的扫描,能实现微纳结构的高精度加工。聚焦离子束具有非常高的精确度和灵敏度,并且几乎没有邻近效应,可以加工复杂的微纳结构。

但是聚焦离子束刻蚀技术制备微结构的尺寸受到加工时间的限制,同时刻蚀深度和离子源的使用寿命,也是非常重要的影响因素。

(5)飞秒激光直写技术

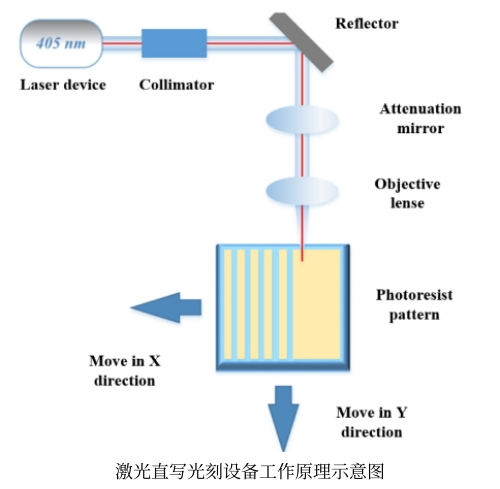

飞秒激光直写光刻技术是一种利用曝光强度可控的激光束对抗蚀剂施加变剂量曝光,并在显影后得到具有期望形貌微结构的 3D 光刻技术。该技术可以通过计算机对激光的曝光位置与曝光强度进行数字化控制,实现对光刻胶的变剂量曝光,因此具有很高的制造灵活性。下图为传统的激光直写光刻设备的工作原理示意图。

激光器出射激光,经由光学系统对光束的光强和通光量进行调控。最后,物镜将光斑汇聚到光刻胶上表面。计算机同时对激光器的出射激光功率以及二维移动平台的运动进行控制,从而控制激光束的曝光能量和位置。最后,对经过数字化曝光的光刻胶显影,即可得到具有期望形貌的3D微结构。

由于微纳器件功能越来越多样化,结构越来越复杂,市场需求量大,迫切需要一种能同时满足低成本、高效率,可以大规模生产的三维微纳制造技术。

而由上面介绍的几种常见的微纳制造技术可知,纳米压印技术以其高效率、低成本的特点,可以用于大规模的生产中,但是只适用于二维微纳结构的制备,对于制备三维微纳结构无能为力。

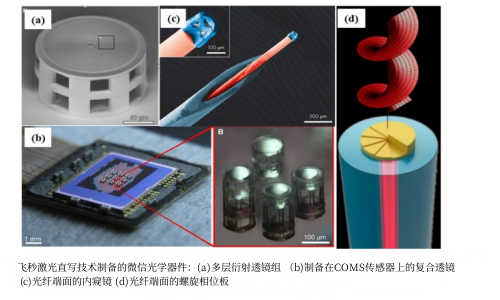

紫外曝光技术、电子束曝光技术以及聚焦离子束刻蚀技术虽然可以通过多次曝光和刻蚀的方法制造三维微纳结构,但是这会导致工艺复杂,耗费时间过长,导致成本过高。而飞秒激光直写技术具有低成本,高精度,高效率的优势,并且可以轻松实现三维微纳结构的制备,恰好同时满足了目前微光学器件所需要的制备条件,这极大的促进了微光学器件的发展和应用场景。

参考文献:

(1)黄轶 飞秒激光直写微光学器件及其光学特性研究[D].

(2)栾世奕 基于3D光刻技术的多功能微透镜阵列制造及研究[D].

(3)陈力 基于激光诱导法的玻璃通孔制备技术及无源器件集成研究[D].

关注微博

关注微博 关注微信

关注微信 关注公众号

关注公众号 关注抖音号

关注抖音号